Oświetlenie stosowane w produkcji szklarniowej charakteryzuje się wieloma parametrami dotyczącymi jakości emisji światła oraz związanych z zasilaniem. Najpopularniejszymi źródłami światła stosowanymi w szklarniach są wysokoprężne lampy sodowe, natomiast coraz częściej spotyka się lampy bazujące na półprzewodnikowych źródłach światła typu LED. Każda z tych technologii oświetleniowych ma swoje zalety i wady, o których należy pamiętać, decydując się na wybór określonego sposobu doświetlania szklarni.

Wysokoprężne lampy sodowe

Lampa sodowa jest lampą wyładowczą, w której światło powstaje dzięki wyładowaniu elektrycznemu w mieszaninie par rtęci, sodu oraz niekiedy również innych gazów szlachetnych.

Gazy te znajdują się pod wysokim ciśnieniem, przez co mówi się, że jest lampą wysokoprężną. Składa się z ceramicznego lub kwarcowego jarznika, zewnętrznej bańki szklanej, która może być pokryta powłoką rozpraszającą światło, charakteryzuje się skutecznością świetlną zależną od mocy lampy.

Dla źródeł o mocy 70 W skuteczność świetlna wynosi ok. 90 lm/W, a dla źródeł powyżej 600 W – ok. 150 lm/W. Umożliwiają uzyskanie czasu pracy wynoszącego 20÷30 tys. godzin.

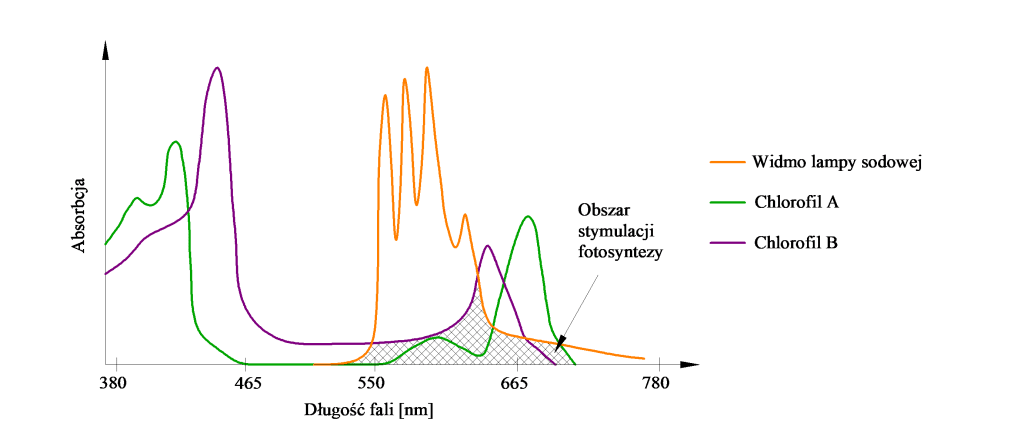

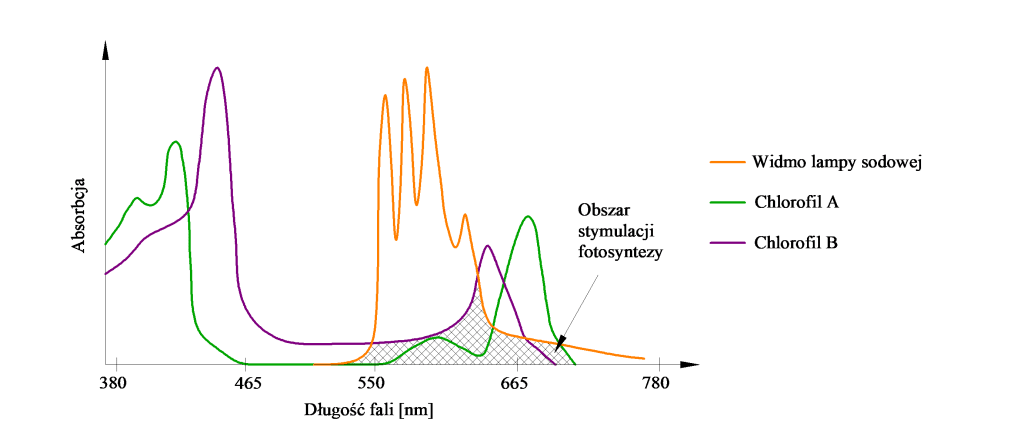

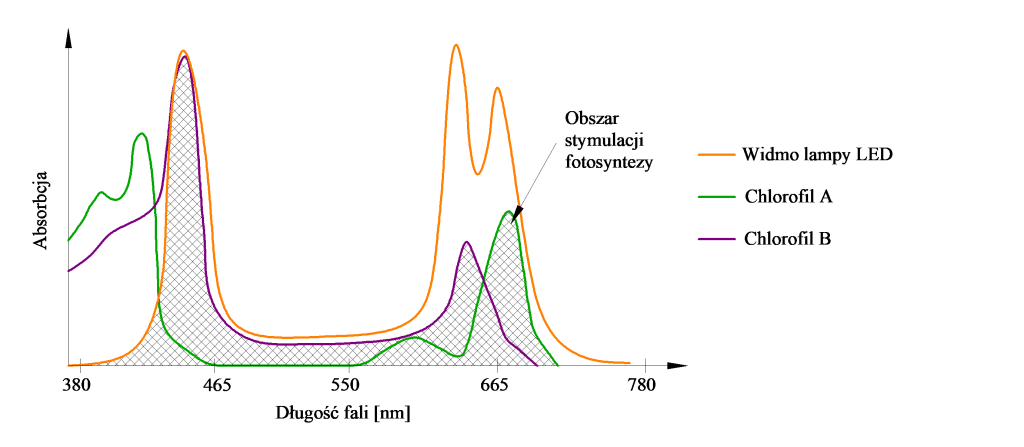

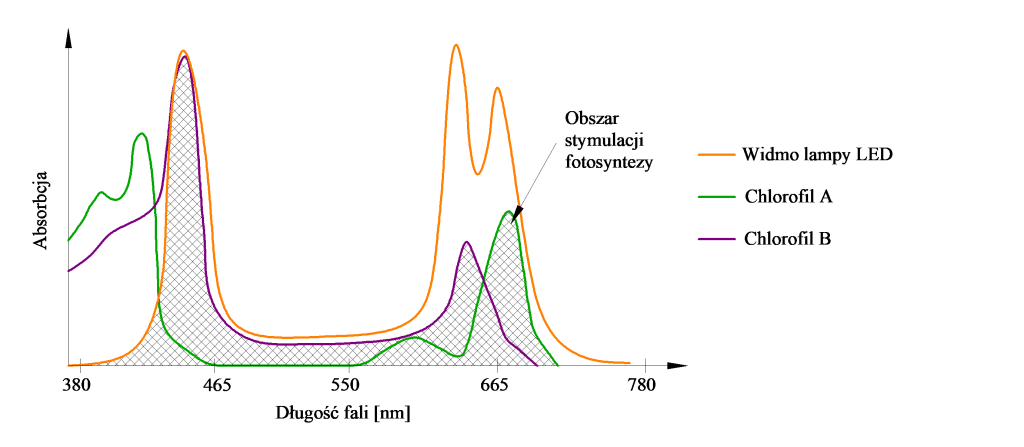

Ogromną zaletą tego typu oświetlenia jest odporność na wysoką temperaturę podczas pracy oraz atrakcyjny poziom kosztów zakupu kompletnego systemu oświetleniowego. Wadą jest nie do końca dopasowane widmo promieniowania lamp sodowych w odniesieniu do widma wymaganego w procesie fotosyntezy, co przedstawiono na rysunku 1. W związku z tym dla uzyskania odpowiednich plonów zwiększa się energię promieniowania świetlnego dostarczaną do roślin poprzez zwiększenie mocy elektrycznej zastosowanych lamp sodowych.

Zasilanie lamp sodowych

Lampy sodowe zasilane są za pomocą stateczników elektromagnetycznych charakteryzujących się sporymi stratami mocy, co jest ich niewątpliwą wadą. W tabeli 1. przedstawiono straty mocy w statecznikach elektromagnetycznych stosowanych do lamp sodowych.

W przypadku lamp stosowanych w oświetleniu szklarniowym (tj. 400 W, 600 W i więcej) można wskazać, że ok. 10% mocy jest bezpowrotnie traci się na ciepło tylko w samych statecznikach. Biorąc pod uwagę, że w szklarniach stosuje się od kilkuset do kilku tysięcy lamp, straty mocy są naprawdę spore.

Oświetlenie LED

Najnowocześniejszymi obecnie źródłami światła są półprzewodnikowe diody świecące LED

(ang. Light Emitting Diode), w których światło emitowane jest za pomocą złącza półprzewodnikowego. Stosując odpowiednie materiały, z których wykonuje się złącza, uzyskuje się różne kolory emitowanego światła (tzw. widma promieniowania).

Podstawową zaletą tego typu oświetlenia jest możliwość kształtowania końcowego widma promieniowania opraw LED, co umożliwia doświetlanie w długościach fal zupełnie niedostępnych dla źródeł sodowych. Dzięki takiemu rozwiązaniu uzyskuje się lepszą stymulację procesu fotosyntezy, co wpływa na uzyskiwane plony. Zabieg taki umożliwia redukcję pobieranej przez oprawy mocy elektrycznej, której koszty mają coraz większe znaczenie w rentowności produkcji.

Na rysunku 2. przedstawiono porównanie widm wymaganych przez rośliny w procesie fotosyntezy oraz widmo światła emitowanego przez szklarniowe oprawy LED opracowane specjalnie do tego zastosowania. Zauważyć można wyraźne dopasowanie obydwu widm.

Kolejnymi zaletami są: możliwość uzyskania wyższych niż dla oświetlenia sodowego skuteczności świetlnych, wynoszących ok. 190 lm/W oraz uzyskanie ok. 50 tys. godzin czasu pracy.

Główną wadą oświetlenia LED jest silna zależność emitowanego widma oraz czasu

pracy od uzyskiwanych temperatur złącz półprzewodnikowych emitujących światło.

W tabeli 2. przedstawiono maksymalne wartości temperatur złącz półprzewodnikowych, które gwarantują osiągnięcie wspomnianego czasu pracy deklarowanego przez producenta diod.

Przekroczenie dopuszczalnych wartości w dłuższym okresie czasu wpływa na znaczne zmniejszenie wartości strumienia świetlnego, a w granicznym przypadku nawet zniszczenie diody, co może się wydarzyć jeszcze przed zwrotem nakładów poniesionych na zakup tego typu oświetlenia. Należy wspomnieć, że podane temperatury dotyczą złącz półprzewodnikowych, których pomiary są możliwe tylko w laboratorium. W warunkach szklarniowych szacunkową ocenę temperatury złącz święcących można wykonać, mierząc jej wartość na styku płytki ze źródłami LED i radiatora chłodzącego stanowiącego przeważnie obudowę oprawy.

Zgodnie z badaniami prowadzonymi przez autora, dla diod świecących zamontowanych na płytkach drukowanych o podłożu aluminiowym MCPCB (ang. Metal Core Printed Circuit Board) różnica temperatur pomiędzy radiatorem i złączem świecącym wynosi ok.

∆T = 40-50 °C. W związku z tym temperatura radiatora chłodzącego w tym miejscu nie powinna przekroczyć Trad = 85-95 °C.

Zasilanie oświetlenia LED

Kolejnym zagadnieniem dotyczącym oświetlenia LED jest dobór właściwego zasilacza. Na rynku istnieje wiele konstrukcji, które możliwe są do zastosowania. Przy wyborze odpowiedniego zasilacza należy zwrócić uwagę na trzy istotne parametry. Pierwszym jest zakres dopuszczalnych temperatur pracy mający wpływ na trwałość zasilacza, drugim jest deklarowany czas pracy przy temperaturach jakie uzyskuje oprawa podczas pracy, zaś trzeci to sposób poboru energii elektrycznej z publicznej sieci zasilającej. Dwa pierwsze parametry są intuicyjne, natomiast trzeci dotyczy zagadnienia elektrycznego opisanego poniżej.

Na rysunku 3. przedstawiono przebiegi napięcia, prądu oraz mocy chwilowej pobieranej przez zasilacz z jednofazowej sieci energetycznej posiadający wejściowy układ aktywnej korekcji współczynnika mocy, tzw. układ PFC (ang. Power Factor Correction).

![Rysunek 3. Przebiegi dla zasilacza posiadającego aktywny układ korekcji współczynnika mocy (PFC) Napięcie sieci [niebieski], prąd pobierany z sieci [cyjan], moc chwilowa [czerwony]](https://beta.warzywa.pl/wp-content/uploads/2019/06/Rysunek-3.-Przebiegi-dla-zasilacza-posiadającego-aktywny-układ-korekcji-współczynnika-mocy-PFC.png)

![Rysunek 3. Przebiegi dla zasilacza posiadającego aktywny układ korekcji współczynnika mocy (PFC) Napięcie sieci [niebieski], prąd pobierany z sieci [cyjan], moc chwilowa [czerwony]](https://beta.warzywa.pl/wp-content/uploads/2019/06/Rysunek-3.-Przebiegi-dla-zasilacza-posiadającego-aktywny-układ-korekcji-współczynnika-mocy-PFC.png)

Napięcie sieci [niebieski], prąd pobierany z sieci [cyjan], moc chwilowa [czerwony]

Zgodnie z obowiązującymi przepisami jeżeli współczynnik mocy pobieranej z sieci elektroenergetycznej liczony jako tg φ, (czyli iloczyn mocy pozornej do czynnej) jest poniżej wartości 0.4, to Zakład Energetyczny nie pobiera opłat za pobraną moc bierną. W zawiązku z tym opłaty za pobraną energię elektryczną dotyczyć będą tylko mocy czynnej.

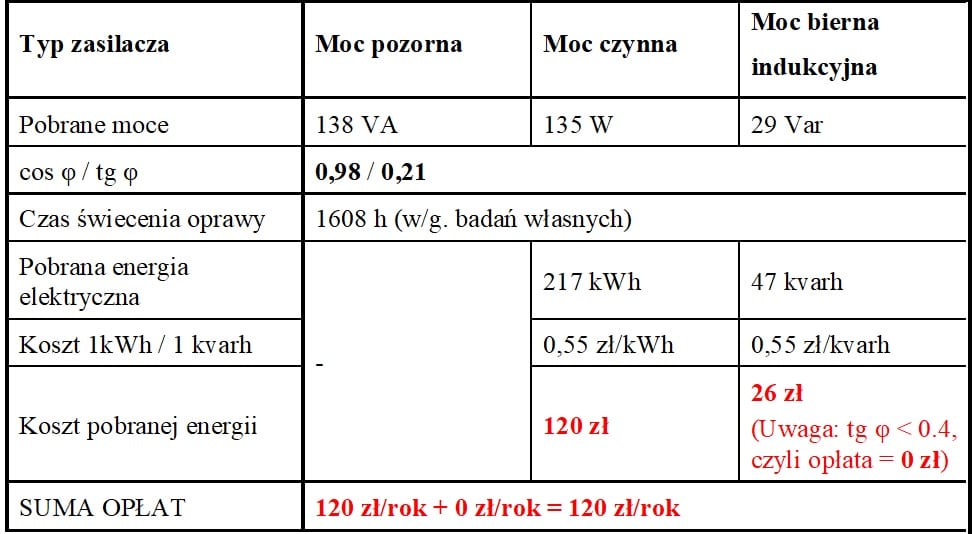

W tabeli 3. przedstawiono wyliczenia rocznych kosztów eksploatacji oprawy LED o mocy 135 W z zasilaczem posiadającym układ PFC.

Na rysunku 4. przedstawiono przebiegi napięcia, prądu oraz mocy chwilowej pobieranej z jednofazowej sieci energetycznej przez zasilacz LED nieposiadający układu PFC.

![Rysunek 4. Przebiegi dla zasilacza nie posiadającego układu aktywnej korekcji współczynnika mocy. Napięcie sieci [niebieski], prąd pobierany z sieci [cyjan], moc chwilowa [czerwony]](https://beta.warzywa.pl/wp-content/uploads/2019/06/Rysunek-4.-Przebiegi-dla-zasilacza-nie-posiadającego-układu-aktywnej-korekcji-współczynnika-mocy..png)

![Rysunek 4. Przebiegi dla zasilacza nie posiadającego układu aktywnej korekcji współczynnika mocy. Napięcie sieci [niebieski], prąd pobierany z sieci [cyjan], moc chwilowa [czerwony]](https://beta.warzywa.pl/wp-content/uploads/2019/06/Rysunek-4.-Przebiegi-dla-zasilacza-nie-posiadającego-układu-aktywnej-korekcji-współczynnika-mocy..png)

Napięcie sieci [niebieski], prąd pobierany z sieci [cyjan], moc chwilowa [czerwony]

moc bierną. W zawiązku z tym opłaty za pobraną energię elektryczną będą dotyczyć pobranej mocy czynnej i dodatkowo biernej.

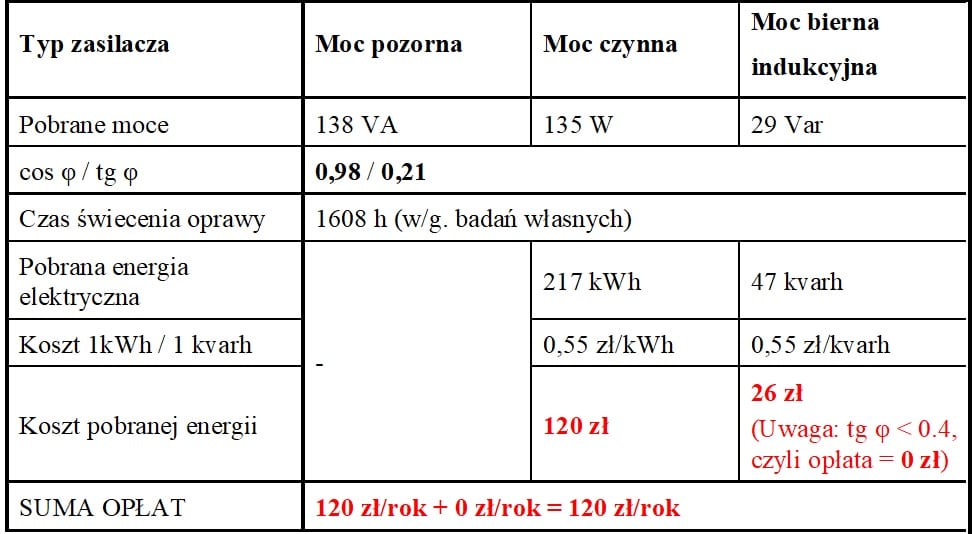

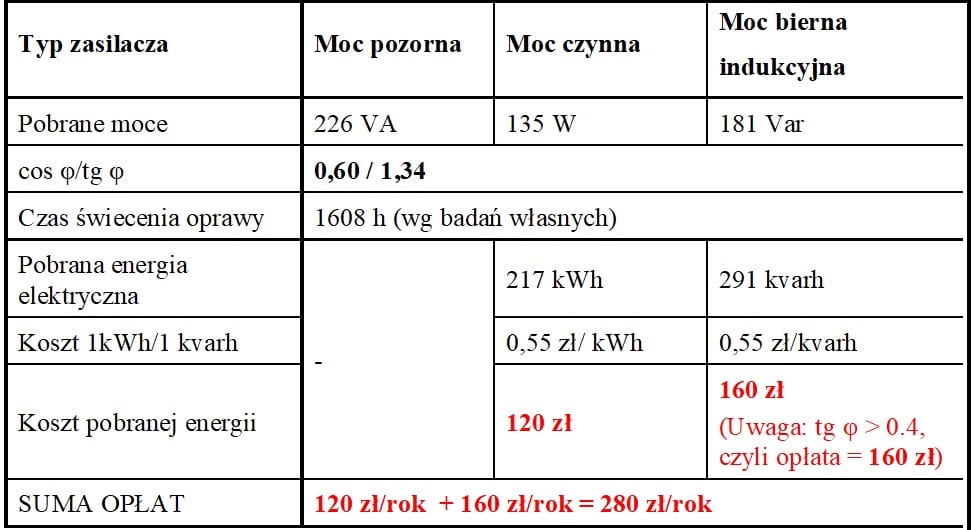

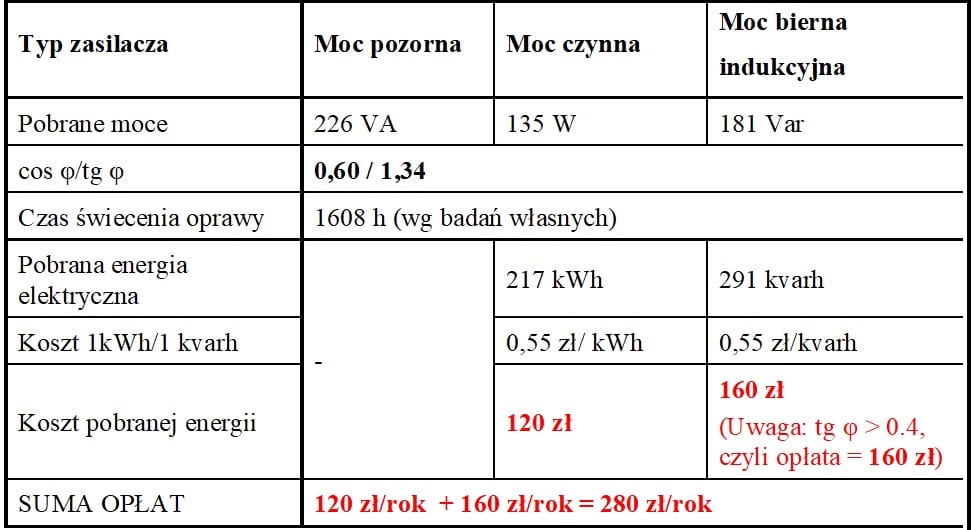

W tabeli 4. przedstawiono wyliczenia rocznych kosztów eksploatacji oprawy LED o mocy 135 W z zasilaczem bez układu PFC.

Różnica w opłatach za pobraną energię elektryczną tj. moc czynną i bierną jest ponad dwukrotna, a fakt ten przemawia za stosowaniem zasilaczy z układem PFC. Należy wspomnieć, że zasilacze tego typu są droższe w zakupie jednakże rekompensuje się to niższymi rachunkami za energię elektryczną.

Podsumowanie

Cechy, którymi charakteryzuje się oświetlenie sodowe, dotyczą trwałej oraz sprawdzonej technologii oświetleniowej, która jest energochłonna i nie do końca dopasowana do wymagań fotosyntezy. Aplikacje oświetleniowe wykorzystujące źródła LED stają się coraz powszechniejsze. Głównym czynnikiem wpływającym na ten niezaprzeczalny fakt jest wysoka skuteczność świetlna, znacznie wyższa niż dla źródeł wyładowczych czy fluorescencyjnych. Dodatkowym aspektem szczególnie ważnym w oświetleniu szklarniowym jest możliwość dowolnego kształtowania widma i energii promieniowania świetlnego. Wpływa to korzystniej niż dla źródeł sodowych na stymulację rozwoju hodowanych upraw przy mniejszej mocy pobieranej z sieci zasilającej. Niezaprzeczalne zyski, jakie dają źródła LED, można zniweczyć poprzez złą konstrukcję opraw oświetleniowych powodujących przegrzewanie się diod oraz niewłaściwy sposób zasilania, który zwiększa opłaty za pobraną energię elektryczną (moc czynna + bierna).

dr inż. Krzysztof Tomczuk

Sieć Badawcza Łukasiewicz – Instytut Elektrotechniki